「ビジネスは情報戦だ」と言われて「いや、そんなことはない」と真っ向から否定できる人は今の時代ほぼいないのではないでしょうか?そのくらいこの概念自体はビジネスの世界には浸透しているかと思います。

情報やデータはビジネスの命運を左右する客観的な判断基準であり、必要不可欠な存在として最近では取り扱われています。この傾向は少なくともしばらくの間は加速していく一方だと予測されています。

そして、情報とデータの量に比例して、ビジネスはより入り組んで複雑化し、同時に過去には想像すらできなかったベクトルに向かって確実にかつ高速に多様化しています。

世界中のニュースを収集・分析KW NEWSクローラーの問い合わせ

少し手を止めて考えてみてください。物品の売買を行う場合には、どのように小さなビジネスであれ、その商品を製造する工場があり、その工場から商品を運ぶ物流機能があり、そこで働く人たちがいます。パーツを調達してくる業者がいます。

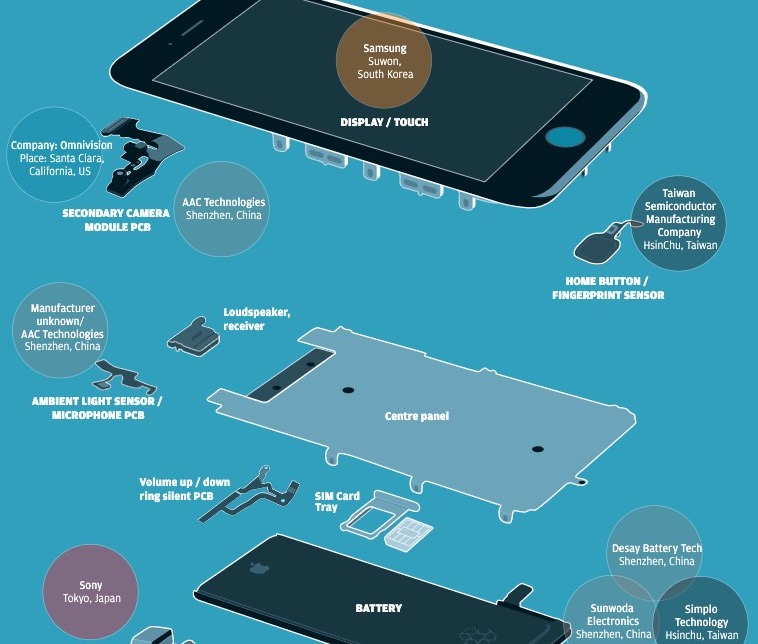

出典:Inside an Apple iPhone: Where parts and materials come from

そのパーツの輸出入を司る仲介業者もいることでしょう。パーツの原材料などの要素も加味してサプライチェーン全体を見回すとなると、どんな製品であれ、世界中の何かしらが関わっているのが理解できるかと思います。

例えば、2018年度だけで20億台以上のiOSデバイスを出荷したと言われるアップル社のiPhoneの場合、そのサプライチェーンは6大陸43ヶ国に及ぶそうです。

アップル社はサプライチェーンをリスト化して公開していますが、どのパーツをどの業者が提供しているのかまでは明らかにしていません。原材料までをも含めると、世界中の国のほとんどがiPhoneを一台作るために何かしらの役割を担っている、と言っても過言ではありません。

これだけの大技を成し遂げられるのはアップル社が世界的な大企業であり、物流と情報が緻密に連携したサプライチェーンの管理を高速に、かつ適正に行うことができ、かつ世界のインフラが過去にないレベルで整備され、機能しているからに他なりません。改めて考えてみると、我々はものすごい時代を生きているわけです。

しかし、これほどまでに世界規模で構築された情報ネットワーク、そして物流システム、製造技術が充実した現代社会を生きている我々は「便利な時代になって本当によかった」と、これまでに培われてきた巨人の肩に乗った環境に甘んじてあぐらをかいているわけにはいきません。

出典画像:Wikipedia Logistics

なぜならばこのようなインフラ環境はいまや万人に平等に与えられているものであり、かつてのようにスケール感と資金力があるところが絶対的に優位という時代ではないからです。情報とは諸刃の剣です。それは我々の味方になる場合もあれば、さっきまで味方だと感じていた情報網が自社のビジネスを根底から覆すほどの力を持った脅威にもなり得ます。

先ほども例に出したiPhoneを見てみましょう。ここではまずiPhone6のパーツを検証してみます。

世界中のニュースを収集・分析KW NEWSクローラーの問い合わせ

ライバル社の技術なくしては実現できないiPhoneの中身を検証

iPhoneは一国にしてならず

2016年にSouth China Morning Postが公開したインフォグラフィックを見ると、ディスプレイ画面およびiPhone 6s/6s Plusに搭載されていたA9チップは韓国のサムソン製、ホームボタンは台湾の半導体メーカー、メインカメラは日本のソニー、チップの一部、近距離無線通信機はオランダのNXP、などのコンポーネントだけを見てみてもアメリカ、中国、台湾、韓国、日本、ドイツ、オランダ、イギリスの少なくとも8カ国から調達されていることがわかります。

出典:Anatomy of an iPhone: what’s in it and where the parts come from

サムソンやソニーなど、本来であればアップル社の競合に位置付けられる企業が部品提供を行っている、ということに驚くかもしれませんが、実はサムソンはアップル社にモバイルDRAMやフラッシュメモリーなどの部品も提供しており、サムソンにとってアップル社はライバルであると同時に最大級の顧客でもあります。

また、リチウムイオン電池の技術は中国を拠点とするDesay Battery Technology、Sunwoda Electronicsおよび台湾を拠点とするSimple Technologyの3社が提供しています。

一方で、プリント基板に組み込まれているバッテリーチャージャー、電源制御、LEDバックライトRetinaディスプレイドライバーなどの技術はアメリカの大手テキサス・インスツルメンツが担っています。

こうしてみると、採用されている技術にある程度の地域の偏りはあれど、iPhoneが一つの国によって実現されたわけではないことがよく分かります。そして、アップル社がライバル社と持ちつ持たれつな良好な関係を保つことがいかにお互いにとって重要な問題か、という側面も見えてきます。

世界中のニュースを収集・分析KW NEWSクローラーの問い合わせ

カリフォルニアでデザインされ、中国で製造、が意味することとは?

iPhoneのサプライチェーンの鍵を握るのがファブレスと呼ばれる戦略です。アップル社はiPhoneの製造を完全にアウトソースし、自社工場を持たないことで製造コストを大きく下げていることが知られています。

出典画像:Apple has taken a few positive steps before the launch of the next series of iPhone

以下はiPhone5s/5cの頃の情報になりますが、アップル社のサプライヤーのロケーションと国ごとの製造工場数を見ると、最も多いのが中国で330。ついで日本に148。アメリカがその次で75となっています。その後、韓国が38、台湾が35、マレーシアが26、フィリピンが23、タイが19、シンガポールが18と続きます。

試算によると、iPhoneがアメリカで製造された場合のコスト増加分は一台あたりわずか4ドルとなっており、アップル社の製造戦略はコストよりもスケーラビリティおよびサプライチェーンリスクを考慮したものだとされています。

サプライチェーンリスクを最小限に止めることを重要視しているのは、「アップル単体ではiPhoneは製造できない」という事実をアップル社自身が誰よりも重く受け止めている証なのかも知れません。

また、NBCが2018年12月に放送した番組によると、新しいiPhoneのデザインは全てカリフォルニア州クパチーノで働く工業デザイナーのチームによって作られますが、この設計に基づいた実機を作るには世界中から集めた資源が必要です。そして前述の通り、アップル社は実機の製造を全てアウトソースしています。

次に、iPhone XSに搭載されたA12チップを例に出して考えてみましょう。TechInsightsのJim Morrison氏によると、A12チップはアップル社がデザインし、アップル社のロゴがパッケージにも印刷されています。

アップル社はカリフォルニアの本社から台湾のTSMCにチップの製造を委託します。製造されたチップのパッケージングおよび最終検品の少なくとも一部はフィリピンのアムコーによって行われます。その後、Foxconnの中国工場、または台湾のペガトロンによってA12はiPhoneに組み込まれます。

出典画像:Foxconn to Build $10 Billion Factory in U.S.

しかし、こうして全てのチップがアメリカ国外の複数の国を経由し相当な距離を移動してきているにも関わらず、少なくともアメリカ国内ではA12チップはアメリカの製品として認識されています。アップル社の拠点がアメリカにあり、アップル社のロゴがA12チップに付いていることがその理由です。

つまり、iPhone一台はおろか部品単位で考えてみても、単純な工程で製造されているわけではありません。そう考えると、製造業の動脈とも言えるサプライチェーンに解決できない問題が生じた場合、それに前後する全ての工程に不具合が生じ、雪だるま式に多大なる損失が生み出されます。

世界中のニュースを収集・分析KW NEWSクローラーの問い合わせ

でも、そもそもアップルが重要視するサプライチェーンリスク管理とは?

では、このサプライチェーンリスク管理とはいったいどのようなもので、サプライチェーンリスクを最小限に留めるにはどのような方法があるのでしょうか?

サプライチェーンリスクとなり得るものは世界中に数限りなくあります。日本国内で地震が起きることもあれば、ロシアのハッカーがサイバー攻撃をしてくることもあるかも知れません。いつどこでどのくらいのスケールで起こるのかが全く予測できないところがサプライチェーンリスクの特徴であると言えます。問題が起きた場合、物流および調達の部門が最も大きなダメージを受けることが想定されます。

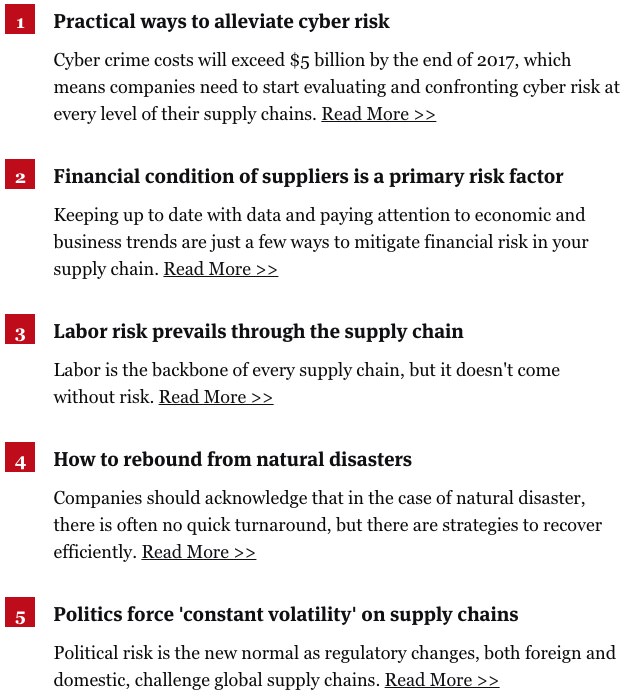

前述のiPhoneの例でも示したように、現代社会におけるサプライチェーンリスクは実に多種多様です。しかし、SUPPLY CHAIN DIVEによるとサプライチェーンリスクは大きく5種類に分類することが可能です。

出典:The 5 types of supply chain risk

1つ目はサイバーセキュリティーです。サイバー犯罪による被害の報告は年々増加しています。サイバー攻撃を受け、サーバーが止まってしまい情報の連携ができなくなってしまった場合、その日の業務に支障が出るだけでなく、多くの場合、その前後の作業スケジュールにも影響を及ぼします。

しかも情報は離れた場所でも繋がっていることが前提となっているため、現地だけでなく各地に障害が飛び火することになります。また、復旧作業にもリソースが奪われ、セキュリティー対策のアップグレードにもコストを割かなくてはなりません。自社が攻撃を受けた場合、関連企業に被害が及ぶこともあり、関連企業が攻撃を受けたことで自社が損害を被ることも考えられます。

絶対という安全策はありませんが、自社でセキュリティー対策を常に入念に行い、かつ関連業者にも対策の重要性を伝えておくことが一番の対策かも知れません。自社でまかなうことが難しい場合はサイバーセキュリティーに特化した外部ベンダーに委託することも選択肢として考えてみてはいかがでしょうか。

2つ目は取引先のあるいは自社の財政難です。オーダーした部品が期日通りに届かない、という問題を辿っていくと、委託している工場に原材料を調達する会社のそのまた先の会社が資金不足に陥っているため、支払いがあるまで納品しない、と納品元が言っている場合などが想定されますが、いつどこで何が原因で陥るかわからない罠だと言えるでしょう。

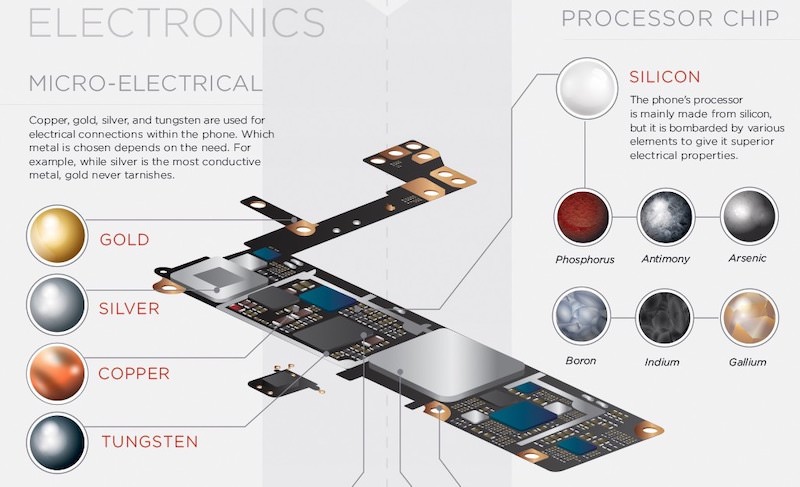

出典:The Extraordinary Raw Materials in an iPhone

自分の会社だけでなく、関わっている全ての会社の経営状況と、そのまた先の関連会社、と同時に世の中の動向を把握しておくことがサプライチェーンリスクを軽減させることに繋がります。

世界中のニュースを収集・分析KW NEWSクローラーの問い合わせ

3つ目は労働者に起因するリスクです。当たり前ですが、働いてくれる人がいなければ現場は回りません。そして、経営側がどんなに工場の現場で働いている人たちのことを理解しているつもりでも、労働者側が同じ見解でいるとは限りません。

オーダー数を急に増やすことで、労働者がストライキを起こしてしまう、あるいは突然やめてしまうことでオペレーションが回らなくなることもサプライチェーンリスクの1つです。

しかし、労働者関連のリスクは、比較的対応が容易なリスクです。新しく導入されたコンプライアンスに関する問題などを意識し、労働者の懸念に耳を傾け、順序よく懸念事項を解決していくことが一番の対策です。つまり、時間をかけて対応することで従業員が安全に気持ちよく働ける環境を作り出すことが大切です。

4つ目は自然災害です。労働者のストライキであれば、事前の根回しや話し合いなどで回避することができる可能性もありますが、自然災害はそうはいきません。台風やハリケーン、地震、火災など日々のニュースでは自然災害による被害が報道されていますが、自社のビジネスに直接的、あるいは間接的にその影響が及ぶ可能性も十分にあります。

出典画像:We Must Listen to the Message from Natural Disasters

自然災害は、生産性の低下、労働力のコスト増、ブランドイメージへの損失、顧客からのクレーム、サービスの質の低下、売上減など様々な側面での損失をもたらします。しかもこれはどこの業界にも起こりうることです。自然災害に対しては普及までの時間(Time-to-Recover、またはT-t-R)を重要視し、生産が停止してしまう時間をいかに短縮するかが事業の存続の分かれ目となり得ます。

アメリカ合衆国連邦緊急事態管理庁(FEMA)によると自然災害後に事業を再開しないケースが40%以上あり、うちわずか29%が再開2年後にも事業を継続できていたという調査結果が出ています。FEMAの調査によると、災害後9日以上ITがダウンした状態が続いた場合、その事業は一年以内に破綻する、としています。

サプライチェーンリスク管理コンソーシアムの創設者であるGreg Schlegel氏は、事業中断(BI)、事業継続保険、取引中断保険(TDI)などのサプライチェーンディスラプション保険(SCDI)への加入を奨励しています。日本でも自然災害に対する補填を行う保険がありますので、未加入の場合は加入を検討してみても良さそうです。

5つ目は政治的リスクです。これは政治的な変動による国内外に対する規制や法律の変更、税率の変動、あるいはそれらを引き金とした暴動や抗議運動などを指します。例えば、イギリスのEU離脱や最近、香港で起きたデモ運動などもこれに含まれます。自国で何が起きているかはある程度は把握しているかと思いますが、遠く離れた、ましてや一度も訪れたことがない国での変化、取引がある国と他国の関係性の変化には気づきにくいものです。

政治的リスクの予測および対応は複雑で困難を極めるため、大企業の多くはリアルタイムでデータやイベントを分析してくれる外部業者に委託していますが、万が一を考えて、政治情勢が安定している国の取引先へのパイプラインをバックアップとして確保しておくことが対策として考えられます。

ピンチはチャンス!?鍵となるのは常日頃からの情報収集。

こうして多種多様なリスクをリストアップし、それに対する対策を並べてみると、事業の未来が明るいようには思えないかも知れませんが、これには実は裏があります。

つまり、自分たちにリスクがある、ということは、競合他社も同様のリスクを抱えている、ということになります。競合他社とは異なる原材料の仕入先をバックアップとして確保することで、何らかの環境変化が起こった際に、それが転じてビジネスオポチュニティーとなる可能性も考えられます。

タイミング次第では、競合としかこれまで取引してくれなかった優良企業からの大口案件が舞い込む可能性もあり、それにより競合他社よりもビジネスを大きく強く成長させることもできるかも知れません。一つ一つを見ると仔細な差別化のように見えるかも知れませんが、入念なバックアッププランの積み重ねがビジネスオポチュニティーへと繋がる足がかりとなり得ます。

しかし、何もせずに待っているだけでは、せっかく巡ってきたビジネスオポチュニティーの甘い果実を収穫することができないかも知れません。これからの事業に求められるのは、常日頃からの綿密な情報収集です。ただ単に多くの情報を集めるだけではなく、質の高い情報を使える状態で保有し、それを常に活用していくという姿勢がほとんど全ての業種において未来への成功に向けた鍵となると言われています。

ビッグデータ、ビジネスインテリジェンスなどのバズワードに踊らされることなく、これからの時代に沿った情報ないしデータ活用が求められています。また、今後必要となるのはビッグデータではなくスマートデータだ、と近年では言われています。つまり必要なのはたくさんの情報をかき集めることではなく、手に入れた情報の中から宝石の原石とも言える良質な情報を選び抜くことです。

良質な情報を適時把握し、VUCAと言われる今の時代の不確実性を少しでも減らすことにより、リスクはオポチュニティーへと変えられるのです。その変換は決してまぐれや偶然で起こるものではありません。

良質な水や油を地道に体内に取り入れることで人が健康体に近づけるように、企業に必要なのは良質な情報と、逆境にも屈することのない、いわゆるレジリエンスの高い健全な労働力です。

良質な情報を選び抜く方法は次回以降の記事でご紹介していきたいと思います。

【次の記事】 「ドバイで鼻毛カッターを売る」 グローバルSCにおけるオポチュニティー最大化戦略

グローバルサプライチェーン考察

| No.1 | リスクから紐解くピンチをチャンスに変えるための情報活用術 |

|---|---|

| No.2 | 「ドバイで鼻毛カッターを売る」 グローバルSCにおけるオポチュニティー最大化戦略 |

| No.3 | 新型コロナウイルスがiPhoneのサプライチェーンに与える影響とは? |

世界中のニュースを収集・分析

KW NEWSクローラーの問い合わせ

ネット普及以前から、IT業界で30年以上勤務。

ハードソフト両面でのネットワーク普及からネットコンテンツの創出運営まで幅広い業務を経験。

趣味:模型グライダー

山本 喜士朗

山本 喜士朗